طراحی پایه (Basic Design) و تفضیلی (Detail Design)، مهندسی خرید، ساخت، نصب و راه اندازی واحد تولید روغن پایه

مختصر شرح فرآیند تولید روغن پایه

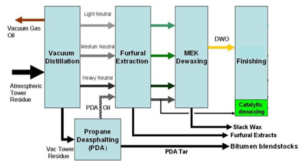

روغن پایه روغنی است که به عنوان یک پایه برای روانکاری به حساب میآید و پس از اضافه کردن مواد افزودنی به آن، روانکار نهایی استحصال خواهد شد. روغنهای پایه از لحاظ حجمی مهمترین جزء تشکیل دهنده روانکارها میباشند و از لحاظ وزنی به طور متوسط بیش از 95% ساختار یک روانکار را تشکیل میدهند. ویژگی روغنهای پایه به دست آمده از نفت، وابسته به نوع نفت خام و عملیات پالایش آن است. این مواد اجزاء شیمیایی خود را چه مطلوب و چه نامطلوب از نفت خامی که از آن طی فرآیند پالایش به دست آمدهاند، به ارث میبرند. از آنجا که نفت خام حاوی ترکیبات مختلفی از قبیل هیدروکربنهای پارافینیک، نفتنیک و آروماتیک و همچنین ترکیبات گوگرد دار میباشد، روغنهای پایه نیز متشکل از این ترکیبات خواهند بود. شکل زیر فرآیندهای صورت گرفته روی خوراک واحدهای روغن سازی جهت تولید روغن پایه را نشان میدهد که به صورت مختصر نیز معرفی خواهند شد.

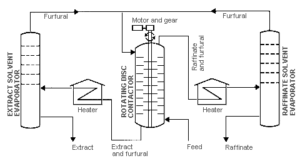

- واحد استخراج با فورفورال (Furfural Extraction Unit):

در روغنهای مورد استفاده شده در صنعت، لازم است که اندیس گرانروی محصولات (Viscosity Index) بالا باشد بطوریکه بالا بودن این اندیس بیانگر تغییرات کمتر ویسکوزیته روغن با دما است؛ ترکیبات آروماتیک موجود در خوراک روغن پایه همواره باعث کاهش این اندیس میشوند که لازم است روغن پایه از این ترکیبات عاری شود؛ همچنین با توجه به این که ترکیبات آروماتیکی باعث ایجاد بیماری سرطان و مشکلات زیستمحیطی شده، امروزه سخت گیریهای زیادی را در خصوص به حداقل رساندن این مواد در روغنهای پایه وجود دارد. بدین منظور با استفاده از یک برج استخراج مایع – مایع که از حلال فورفورال در آن استفاده شده، ترکیبات آروماتیک در حلال، حل شده و از خوراک جداسازی میشوند. پس از بازیابی حلال، محصولات این واحد Raffinate و Extract خواهد بود که به ترتیب خوراک واحد موم زدایی (MEK Dewaxing) و صنایع لاستیک سازی هستند. شکل زیر، فرآیند استخراج با فورفورال را به خوبی نشان میدهد.

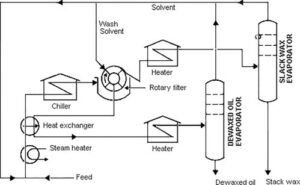

- واحد موم زدایی (MEK Dewaxing Unit):

نقطه ریزش (Pour Point) یک سیال در واقع پایین ترین دمایی است که سیال در آن هنوز دارای حرکت است. هرچه نقطه ریزش یک روغن پایینتر باشد، آن روغن عملکرد بهتری در سرما خواهد داشت. وجود پارافینهای سنگین و مومها در روغن سبب بالا بودن نقطه انجماد میشود و عملاً آن را غیر قابل استفاده میکند؛ از این رو یکی از واحدهای مهم پالایشگاه روغن، واحد مومگیری بوده که به حذف این ترکیبات پارافینی از روغن میپردازد. فرآیندی که امروزه در صنعت از آن برای این منظور استفاده میشود، فرآیند موم زدایی به وسیله حلال – ضد حلال است که یکی وظیفه حل کردن روغن و دیگری وظیفه تشکیل رسوب موم در دمای پایین را بر عهده دارد؛ در این فرآیند پس از افزودن حلال و سرد کردن، مواد نامحلول و مومها متبلور شده به کمک صافیهای دوار، از روغن پایه جداسازی میشود؛ سپس محصولات موم و روغن پایه وارد بخش جداسازی حلال شده تا حلال از آن جدا شود و به چرخه بازگردد. پس از بازیابی حلال از محصولات، دو محصول موم (Slack Wax) و روغن پایه عاری از موم (Wax Free Oil) حاصل خواهد شد. شکل زیر فرآیند این واحد را به خوبی نشان میدهد.

- واحد تصفیه نهایی (Finishing Unit):

به منظور تثبیت خواص و رنگ روغن، لازم است که مقدار آب موجود در روغن پایه خروجی از واحد موم زدایی به حداقل مقدار ممکن برسد. در این فرآیند، از یک برج Stripper جهت جداسازی آب از روغن پایه استفاده میشود به همین دلیل به آن فرآیند خشک کردن روغن پایه (Drying) نیز میگویند.

بدون دیدگاه